YASA ET 亚沙环境 | 蒸发浓缩技术对乳化切削液废水的应用研究

YASA ET | 蒸发浓缩技术对乳化切削液废水的应用研究

乳化切削液是机械加工和汽车零部件行业广泛使用的金属加工液,其混合废水含有多种有害物质,别列为HW09危险废弃物,根据统计,2018年我国的乳化切削液废水产生量达350万吨以上,其处理工艺是生态环境保护领域的重要课题。

蒸发浓缩技术作为此类废水处理的重要工艺路线,在欧洲及日本等发达国家已经得到了广泛应用。而我国相关的工程案例报道及测试数据仍然较少。

本文根据某德国汽车零部件企业的乳化切削液废水处理案例,将处理工艺及测试数据进行总结分析,希望能够通过本文的分享,能够为行业提供参考。

01

part

前言

乳化切削液是机械加工和汽车零部件行业广泛使用的金属加工液,此类废水由于含有矿物油、乳化油、添加剂、重金属等有害物质,被列为HW09类危险废弃物[1]。根据统计测算,2018年我国的乳化切削液废水产生量达350万吨以上,乳化切削液废水处理是我国环境保护和危废减量化领域的重要课题。

蒸发浓缩技术作为此类废水处理的重要工艺路线,在欧洲及日本等发达国家已经得到了广泛应用[2],而我国对于此类工艺的研究仍然处于早期阶段,相关的成功工程案例报道仍然较少。推动蒸发浓缩技术在机械加工及汽车零部件行业乳化切削液废水的快速应用,对我国的生态环境保护和危废减量具有重要的意义。希望能够借助本文的工艺分析及数据分享,为行业提供参考。

02

part

背景

根据统计,随着我国汽车零部件产销规模的不断攀升,目前规模以上的零部件企业已经超过1.3万家[3]。切削液作为重要的金属加工液,被广泛应用机械加工过程的冷却、润滑、清洗和防锈[4]。根据智研咨询发布的报告显示,我国切削液产量逐年增长,2018年已经达到51.32万吨,其中机械加工和汽车零部件行业切削液用量占比达70% [4](图2.1所示)。由于切削液的使用过程需要加水稀释(约1:9),故仅机械加工和汽车行业,切削液废水的排放量就高达350万吨/年以上。

(a)2011-2018年乳化切削液产量 (b)各行业乳化切削液使用占比

图2.1 乳化切削液产量及使用情况

切削液废水中包含矿物油、乳化油、添加剂(表面活性剂、缓蚀剂、消泡剂)、金属屑及杂质等,若未经处理排入自然水体,将会在表面形成油膜导致水体缺氧,从而威胁各类生物的生存环境,其中的油脂还可能会透过土壤,形成土壤污染及地下水污染,重金属及其他有害物质有可能会通过食物链进入人体,危及人类健康[5]。根据2021年我国发布的《国家危险废物名录》,切削液废水为HW09类危险废物。因此,乳化切削液废水处理是我国机械加工和汽车零部件行业环境保护和危废减量化的重要课题。

03

part

切削液废水的组成和传统处理技术

3.1 切削液废水的组成

目前市场上销售的切削液种类很多,但按照组成成分及介质来说,大体分为油基切削液和水基切削液两类,水基切削液根据基础油含量的不同,又可以分为半合成(微乳化)、全合成和乳化切削液(乳化油),如表3.1所示。

表3.1 金属切削液的分类

由于水基切削液具有清洗效果好、成本便宜、防锈冷却性能好等优点,再加上稳定剂、防锈剂、润滑剂等添加剂的使用,在机械加工和汽车零部件行业得到了越来越广泛的使用,除了少数低速重切削加工仍然使用油基切削液外,其余大部分均采用水基切削液。这其中,乳化切削液由于同时兼具良好的冷却和润滑作用,同时成本低廉,是目前金属切削加工行业使用最普遍的一种水基切削液。乳化切削液的主要成分包含基础油、水、表面活性剂和其他添加剂,与其他两种水基切削液相比,由于其基础油比例较高,浓缩液稀释后的粒径大于>1 um,所以其外观呈乳白色[6]。

切削液在废水中的油可以分为:浮油(>150 um)、分散油(20-150 um)、乳化油(<150 um)、溶解油(<5 um)。浮油可以通过物理分离法去除,分散油通常带有电位,可以通过引入反离子中和小油滴的电性使其聚集成大油滴而去除;重力分离、气浮、混凝等传统物理法对于浮油和分散油具有一定的分离效果,而乳化油在表面活性剂的作用下,水相和油相的分离则非常困难。从热力学的角度分析,由于表面活性剂的加入,乳化油由不稳定体系变成稳定的体系。表面活性剂的结构如图所示,其主要由亲水基团和疏水碳氢长链的有机分子组成。表面活性剂的亲水基团具有非常强的离子性或强极性,再极性溶剂中具有增溶作用;疏水碳氢长链为线性或支化烃,表现出弱的溶质-溶剂相互作用。表面活性剂可以包覆微小油滴,降低总表面能,从而减少油滴的碰撞,形成稳定的乳化油体系[7],其稳定机制如图3.1所示[7]。

(a)表面活性剂的分子结构 (b)表面活性剂稳定的乳化油滴

图3.1 表面活性剂稳定油滴机制

3.2 切削液废水处理技术

传统的处理工艺中,乳化切削液废水处理和核心关键在于破乳,常用的处理方法有物理法、化学法、生物法等[8]。由于切削液种类繁多、企业生产加工工艺各异,往往导致不同项目的切削液废水水质存在差异,需要根据实际水质情况确定解决方案。

3.2.1 物理法

(1)气浮法

气浮法是将微笑的气泡从底部注入切削液废水中,利用气泡黏附水中的油滴,借助浮力的作用形成浮油,最终通过刮板来达到油水分离,常用的有溶解气浮(DAF)、电气浮(EF)、散气气浮(IAF)、离心气浮(CF)等工艺。气浮工艺可以去除部分的COD和油,为了提高处理效果,还可以与混凝、氧化等工艺相组合,提高去除率。

(2)膜分离法

切削液废水中的乳化油粒径通常小于10 um,从膜孔径方面选择,可以采用超滤(UF)和微滤(MF)来去除。由于超滤膜可以截留5 um的乳化油滴,所以对于O/W型乳化切削液,通常采用超滤膜来处理,而微滤膜由于孔径大,增加了油滴穿透的风险,往往较少采用。用来处理乳化切削液废水的膜材料通常有聚合物及陶瓷两种,聚合物膜包括了PVDF、PS、PES、PAN、RC等不同材质,陶瓷膜也有Al2O3、Zr O2、SiO2等。在膜法处理乳化切削液废水的应用中,浓差极化和膜污染是制约膜效率的主要因素。通常可以采取提高错流速度的方法来降低膜表面的浓差极化,增强膜表面的剪切力,从而减小膜表面与料液本底的污染物浓度梯度。油滴在膜表面和孔内的沉积会导致膜通量下降,膜的污染分为可逆与不可逆两种,不可逆的污染需要采用化学清洗来缓解。优化跨膜压差、提高预处理和提高膜表面的亲水性能,是减缓膜污染的重要措施,由于无机氧化物颗粒表面羟基的存在,陶瓷膜具有更好的亲水性,比聚合物膜具有更高的通量和污染物去除效率。

3.2.2 化学法

(1)酸析破乳

由于乳化切削液废水多呈碱性,在表面活性剂的作用下,由于ζ电位和双电层结构,油珠带有电荷无法相互碰撞,从而形成稳定的乳化结构。通过投加酸根离子H+,可以中和油滴表面的负电荷,降低ζ电位从而实现破乳,pH调节至2.5时,COD去除率约为48%。酸析法的主要缺点是破乳后,需要重新投加碱来中和pH,造成资源浪费和成本上升。

(2)混凝法

混凝法是水处理领域应用广泛的技术之一,通过聚合氯化铝、聚合硫酸铁等混凝剂的投加,可以改变乳化油表面电荷,使油滴互相碰撞聚集完成破乳[9]。

(3)电絮凝

电絮凝EC作为新型的绿色混凝工艺,因具有操作简单、无需额外添加药剂、污染物去除能力强等特点,得到了越来越广泛的应用。电絮凝EC通过牺牲阳极发生电解反应,阳极释放的金属离子作为絮凝剂与水中的污染物形成絮体,阴极产生微小的氢气泡,污染物最终通过沉淀、气浮或压滤等方式去除[10]。GUVENC的研究表明,Fe电极比Al电极更适合处理乳化切削液,同时此类废水通常需要在中性或低pH条件下进行。

(4)高级氧化法

高级氧化法是通过强氧化性的自由基或非自由基,氧化有机物使其矿化为无机物的方式,其主要优点是无二次污染。Feton芬顿氧化法和电化学氧化法是常见的高级氧化方法。Feton芬顿氧化法通常需要在酸性条件下(pH 2.8-5),通过投加FeSO4和H2O2(质量比1:3.5),生成强氧化性的羟基自由基来氧化降解有机污染物。电化学氧化法(electrochemical oxidation)是采用电化学的方式产生氧化剂,来降解有机污染物的方法,具有反应机理有直接氧化和间接氧化2种(图3.2 所示)

(a)直接氧化 (b)间接氧化

图3.2 电化学的2种氧化机制示意图

3.2.3 生物法

生物法是利用微生物来降解污染物的方法,根据微生物的需氧程度可以分为好氧和厌氧2种,具有成本低、绿色清洁的优点。确定是微生物对于生存环境需求苛刻,难以直接处理乳化切削液废水。通常需要跟其他工艺组合使用,例如厌氧+缺氧+好氧+MBR的组合工艺。

乳化切削液的各种处理传统技术的优缺点对比如表3.2所示

表3.2 乳化切削液各传统处理工艺的优缺点对比

04

part

蒸发浓缩技术在乳化切削液处理的案例应用

1972年美国国会通过了《清洁水法案》,明确规定企业向自然水体排放污染物必须事先获得许可,正式出台了排污许可证制度。同时1974年又制定了《科罗拉多河流域盐度控制法案》,这一方案的出台,促使河两岸的企业不得不通过考虑废水零排放的方式来加快项目的建设和实施,废水零排放的概念正式走上历史舞台,热蒸发浓缩技术作为重要的技术路线,得到了不断的发展和完善[12]。

我国于2015年起,相继出台了《水污染防治法》、“水十条”等法律法规,推动了我国污水治理市场的快速发展,包含蒸发浓缩技术在内的各类环保新技术得到快速的应用和发展。使用蒸发浓缩技术处理乳化切削废水在欧洲已经得到了广泛的应用[13],随着我国新固废法的颁布实施及环境监管的日趋严格,此类技术在我国的机械加工及汽车零部件乳化切削废水处理中的应用也逐渐得到市场认可。

目前常见的热蒸发浓缩设备按照热源产生方式,可以分为外热源型(以电、蒸汽为能源)、热泵型(以冷媒压缩将机械能转化成热能)、MVR型(以蒸汽压缩将机械能转化成热能)及新能源型(以太阳能等自然能源为热源)等。按照蒸发浓缩后污染物的形态可以分为浓缩型(浓缩产物为液体)和结晶型(浓缩产物为固态或半固态)[11]。

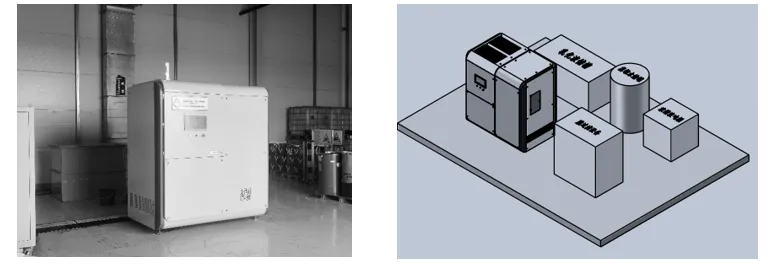

本案例为某德国汽车零部件企业,主要生产汽车变速箱、传动系统及其零部件,是汽车行业的领军企业之一,其产品生产过程中产生了大量的切削液乳化液,作为危废处置成本高达4000- 5000元/吨。针对项目的情况,在综合各种传统工艺的基础上,本案例采用了以EVADEST蒸发浓缩为核心工艺的处理方案,配合PREDEST预处理、REWATER后处理配套设备,乳化切削液废水经处理后,出水水质达到 GB 8978—1996 污水综合排放标准中的三级标准,在满足环境保护要求的前提下实现了经济效益,案例现场如图4.1所示。

图4.1 某德国汽车零部件企业废水案例现场

本案例乳化切削液废水处理项目由三台核心工艺设备组成,分别为PREDEST预处理设备,EVADEST蒸发浓缩设备,ReWater深度处理设备,其功能和工艺原理情况简要介绍如下:

PREDEST预处理设备:采用电絮凝配合混凝剂的方式,主要目的是实现乳化切削液的破乳及除油,减少进入蒸发设备的杂质,去除COD,提高蒸发器运行的稳定性。

EVADEST蒸发浓缩设备:其工作原理是利用了不同物质沸点不同的特性,将设备的真空度保持在 -80~-95 kPa,废水可以实现在40 ℃左右的温度蒸发,水蒸气进入冷凝器后凝结为洁净的蒸馏水,废水中的各类污染物被浓缩后以固态或半固态的形式排出设备外。

REWATER深度处理设备:设备采用以膜处理为核心工艺耦合活性炭吸附的方式,主要目的是去除蒸馏水中的小分子COD,最终出水满足DB31/ 199-2018上海市《综合排放标准》三级要求。

本项目案例乳化切削液废水原液及各工艺设备处理后,pH、COD、氨氮、SS悬浮物、电导率等污染物指标的测试结果如表4.1所示:

表4.1 各工艺设备处理后水质指标测试结果

案例现场水样情况及各工艺阶段COD、总氮、SS、电导率的去除曲线如图4.2所示。

图4.2:水样情况及污染物去除曲线

05

part

结论

参照在欧洲、日本等发达国家的乳化切削液废水处理的发展情况,蒸发浓缩技术由于独特的技术优势,也将在我国机械加工及汽车零部件行业迎来广泛的应用和发展。使用蒸发浓缩技术处理乳化切削液废水,对于机械加工和汽车零部件企业具有重要的意义和价值。

(1)乳化切削液处理后可以实现达标排放,通过浓缩减量,可以直接降低企业90%的危废处置成本,实现良好的经济效益。

(2)设备可实现自动控制,吨水能耗<100元,购买设备投资回报期<2年,具有良好的项目可行性。

(3)可以降低企业的管理风险。新固废法明确了工业固体废物产生者连带责任制度,实现HW09乳化切削液废水的源头减量,可以降低企业的危废管理风险。

(4)可以实现资源回用,推动企业可持续发展。通过蒸发浓缩技术,可以回用90%的水资源,对推动企业可持续发展,构建循环经济,具有重要意义。

参考文献:

[1]郭建峰,杨佳楠等. 废切削液、清洗剂减量化技术应用研究[J]. 科技风, 2019(7):165

[2] 和琳,刘文思,高婷婷. 中国汽车零部件行业发展研究[J]. 汽车实用技术, 2021(16):189-191

[3] 和琳,刘文思,高婷婷. 中国汽车零部件行业发展研究[J]. 汽车实用技术, 2021(16):189-191

[4] 智妍. 中国切削液行业市场规模预测[J].天津科技大学,2020-06

[5] 李延珍. 废金属切削液中的废水处理工艺研究[J]. 长春工业大学 2016:2-3

[6] 李洪瑞. 机械加工切削液废水的处理研究[J]. 哈尔滨工业大学, 2012,12:2-5

[7] 张涛,阮金锴,程巍. 切削液废水处理技术研究进展[J].环境工程学报,2020,14(9); 2362-2364

[8] 崔慧贞, 卢敏源, 洪科. 隔油-破乳-混凝气浮-MVR蒸发工艺处理废乳化液[J]. 节能,2020, (9); 125-126

[9] 韩卓然, 于静洁, 王少坡等. 铝盐和铁盐混凝对切削液废水中有机物的去除特性[J]. 工业水处理,2018, (03:18);81

[10] 乔明晨, 陈兴权, 乔春生. 电絮凝破乳处理机加工行业废切削液工程实例[J]. 工业水处理,2021, (03); 1-3

[11] Akrami, M., et al. A Zero-Liquid Discharge Model For A Transient Solar-Powered Desalination System For Greenhouse[J]. Water, 2020,12(5): 1440

[12] Muhammad Yaqub, W.L. Zero-Liquid Discharge (ZLD) Technology For Resource Recovery From Wastewater-A Review[J]. Science of the Total Environment, 2019,(05):43-46

[13] Atkinson, S. Membrane-Based Crystallizer Achieves Zero Liquid Discharge Without Using Evaporation[J]. Membrane Technology, 2021, (07):53-59

本文内容由Yasa ET亚沙环境科技资料整理后原创发布,如有侵权,请联系作者。

联系我们

亚沙环境科技(上海)有限公司,依托智能化环保设备,致力于提供切削液、乳化液、电镀液、刻蚀液等废水的处理及浓缩减量服务。

我们与不同行业的许多公司合作,其中包括采埃孚(ZF)、舍弗勒、ABNEN等国内外知名企业。

我们合作的客户覆盖了机械制造、汽车零部件、表面处理、半导体等多个行业和领域。

在所有这些项目中,我们能够解决他们的乳化液、电镀液和含盐废水的处理问题,帮助其减少因工业废水而带来的环境影响。

如果您有关于切削液、乳化液、电镀废水等相关方面的问题,请与我们的团队联系。

📧 info@yasa.ltd

🌐 www.yashahuanjing.cn (中文)

🌐 www.yasa.ltd (English) 📱 +86 136 3643 1077

Yasa ET丨亚沙环境

长按识别图中二维码

关注微信公众号,了解更多详情

亚沙环境科技(上海)有限公司,依托智能化环保设备,致力于提供切削液、乳化液、电镀液、刻蚀液等废水的处理及浓缩减量服务。

我们与不同行业的许多公司合作,其中包括采埃孚(ZF)、舍弗勒、ABNEN等国内外知名企业。

我们合作的客户覆盖了机械制造、汽车零部件、表面处理、半导体等多个行业和领域。

在所有这些项目中,我们能够解决他们的乳化液、电镀液和含盐废水的处理问题,帮助其减少因工业废水而带来的环境影响。

如果您有关于切削液、乳化液、电镀废水等相关方面的问题,请与我们的团队联系。

Copyright © 2019-2021,www.yashahuanjing.cn,

All rights reserved 亚沙环境科技© 沪ICP备2022002743号